Les étapes de fabrication d'un couteau japonais

Comment fabriquons nous un couteau traditionnel de manière artisanale à Sakai?

Tout d'abord il faut deux matériaux, un acier tendre pauvre en carbone pour éviter que la lame ne casse et afin de l'affuter plus facilement, et un dur riche en carbone pour le tranchant.

Le fer, dit jigane, pauvre en carbone.

L'acier, dit hagane, riche en carbone. On distingue aujourd'hui 3 aciers dans la fabrication de couteaux traditionnels.

L'acier jaune, kigami, 1 à 1,1% de carbone, mais aussi 0,01% de Phosphore et 0,02 % de Souffre. Cet acier était très utilisé pour des lames de bonne qualité, mais l'est de moins en moins aujourd'hui.

L'acier blanc, shirogami, il est le plus traditionnel car sans alliages.

Shirogami 1, avec 1,2 à 1,3% de Carbone, utilisé pour des lames prestiges de très grande qualité.

Shirogami 2, avec 1 à 1,1% de Carbone, utilisé pour la plupart des lames traditionnelles japonaises de bonne qualité. Bon rapport qualité prix, affutage aisé et bon tranchant. C'est l'acier le plus apprécié des chefs japonais et des artisans.

Shirogami 3, avec 0,8 à 0,9% de Carbone, en comparaison avec les autres aciers, celui ci est utilisé pour des lames peu chères et assez faibles.

L'acier bleu, aogami, est réputé très dur, il est moins traditionnel du fait de sa composition en Chrome.

Aogami 1, avec 1,2 à 1,3% de Carbone, 0,3 à 0,5% de Chrome, et 1,5 à 2% de Tungstène

Aogami 2, avec 1 à 1,1% de Carbone, 0,2 à 0,5% de Chrome, et 1 à 1,5% de Tungstène

Aogami Super, avec 1,2 à 1,3% de Carbone, 0,15 à 0,3% de Chrome, qui est le meilleur des aciers Aogami.

C'est le travail du forgeron, appelé Kajiya.

Dans les vieilles forges de Sakai, l'espace de travail est entouré de bandes de papier pliées en zigzag accrochées à une corde, pour symboliser le caractère divin du lieu, tout comme dans les sanctuaire shinto.

Le Kajiya commence par préparer l'acier en martelant l'extrémité d'un barreau à la main ou en utilisant un marteau pilon activé avec le pied droit afin de lui donner l'épaisseur et la forme souhaité.

Une fois l'acier préparé et découpé, il travaille une barre de fer sur laquelle il y "collera" le morceau d'acier pour les faire fusionner à l'aide de poudre borax.

Une fois la fusion terminé le forgeron découpe la barre en la taille souhaité pour le futur couteau.

La suite correspond à une serie de frappe alternative pour allonger et amincir le barreau ainsi que la forge de la soie, la partie qui rentrera plus tard dans le manche.

Vient le temps du recuit, qui consiste à placer la "lame" chauffée entre 750 et 800 degrés dans un sceau de cendre de paille ou directement dans la paille afin de faire refroidir le métal sur plusieurs heures.

Cette étape permet de donner une certaine maléabilité à la matière qui sera frappé à froid afin de lui donner l'épaisseur voulu et se rapprocher le plus possible de la taille finale.

Le forgeron peut alors poinçonner au dos du couteau la marque renseignant quel type d'acier a été utilisé, souvent présent pour les aciers bleu aogami 1 et 2, ainsi que les aciers blancs shirogami 1.

L'étape suivante est l'une des plus importantes, la trempe. L'artisan chauffe la lame à 780 degrés et la plonge entièrement d'un seul coup dans un bac d'eau afin de refroidir soudainement l'acier, ce qui le rendre extrémement dur et donc tranchant.

La lame subira ensuite un revenu qui consiste à chauffé la lame sans contact de la flamme pendant plusieurs dizaines de minutes à une température comprise entre 150 et 220 degrés selon le type d'acier. Cette opération sert à assouplir un peu l'acier afin de le rendre moins cassant.

Enfin, le forgeron redresse la lame qui aurait pu se tordre pendant la trempe en frappant dessus avec des coups légers sur un bilot de bois.

Le maitre affuteur récupère la lame chez le forgeron à l'état quasi brut et encore assez épaisse afin de la polir et lui donner son tranchant.

Cet atelier ne possède pas de forge, mais uniquement des meules en pierre et en bois, des bandes abrasives et des pierres à eau de petits gabarits.

Son travail consiste à faire passer la lame d'une pierre à grain très abrasif (80) jusqu'au grain le plus lisse (6000, 8000 et plus) soit une cinquantaine d'étapes.

A la fin, la lame est polie, les couleurs de l'aciers et du fer sont bien disctinctes et le fil de la lame a un tranchant rasoir.

Souvent grand oublié des reportages consacrés à la coutellerie de Sakai, le fabricant de manche est pourtant indispensable à la confection d'un couteau.

Ces ateliers n'étant pas nombreux, ils travaillent sans cesse pour satisfaire la demande des fabricants du pays entier.

A Sakai, pourtant capitale du couteau japonais, on ne compte que 3 ateliers spécialisés ce qui entraine des délais importants avant la livraison.

A Sanjo et d'autre villes, le manque de manche explique les longs délais d'attente lors de l'achat par les distributeurs, alors qu'à Sakai, la forge étant artisanal, on manque de lame.

Ces ateliers partent d'un morceau de magnolia grossièrement découpé, qu'ils vont transformés, limer, ajuster, assembler avec une bague en corne ou plastique.

Les bagues en corne sont d'abord rammolis pendant 3 heures dans de l'eau bouillante, puis assembler par des petits coups secs autour du bois. C'est la corne qui s'ajuste au bois et durcit en quelques secondes.

Les bagues en plastiques sont assemblées à du bois tendre sans préparation préalable, ces manches seront destinés à des couteaux de qualité secondaires.

Le travail de cet artisan est de polir la corne et le bois de façon à ne plus sentir la différence entre les deux matières au toucher.

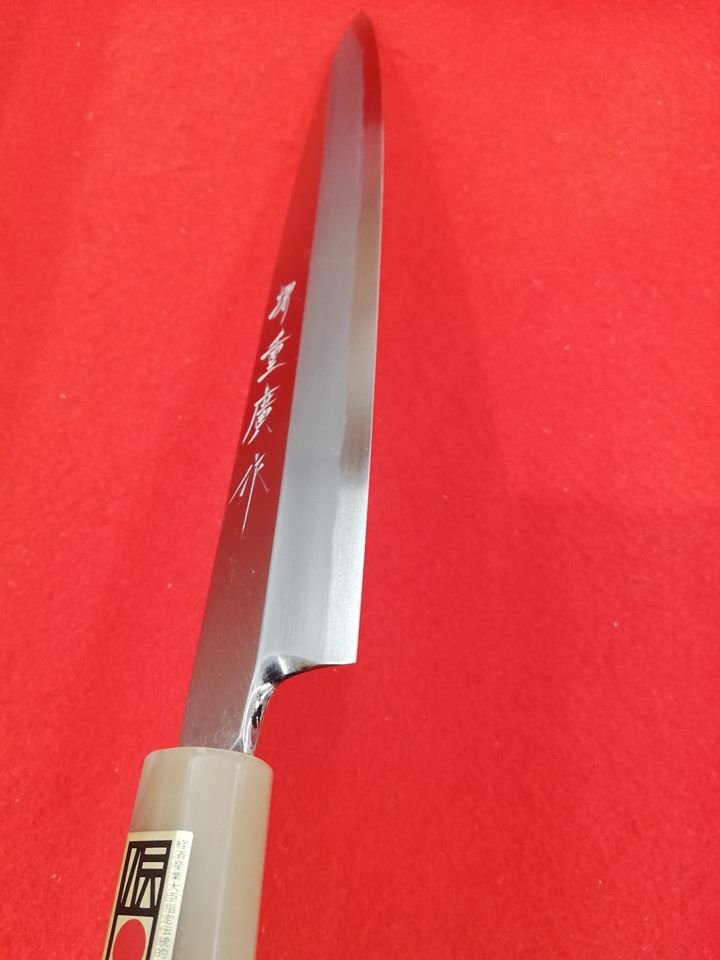

Le revendeur de couteaux, qui possède une boutique achète la lame à l'affuteur, ainsi qu'un manche pour assembler le tout. Il y grave sa marque et le nom de l'acheteur si celui ci en fait la demande. Son travail consiste à controler la qualité du couteau et à vendre une lame parfaite, il doit s'assurer du service après vente et du réaffutage.

Votre couteau, si il est traditionnel et artisanal passera dans les mains de 4 à 5 artisans, qui s'efforçeront à chaque étape de controler sa bonne qualité pour que celui-ci puisse vous accompagner toute votre vie.

Pour acquérir une lame vraiment artisanale et traditionnel il faut se rendre au musée des arts traditionnels de Sakai ou bien via la boutique internet des artisans DeSakai.

.jpg)